ブログ

パン生地のロスを削減!ウェイトチェッカー×IOTソリューション

チェッカーとは、分割されたパン生地の重さを管理する製パン機械であり、パンの品質を一定に保つためには欠かせないものです。この記事では、製パン工場におけるチェッカーの必要性や当社で取り扱っている製品、そして新たに開発されたシステムについてご紹介します。

◎製パン工場でウェイトチェッカーが必要な理由

製パン工場では、一次発酵を経たパン生地はミキサーによってこねられた後、デバイダーによって分割されます。工場で使われるような大型のデバイダーにはポケットがついており、そのポケットにパン生地を入れることで同じ体積で分割します。パン生地は時間が経つにつれ発酵が進むので、後に入れるパン生地になるほど膨らんでいきます。そのため、同じポケットで分けていても、先に分けられたパン生地と後に分けたパン生地では重さに差が生じてきます。また、パン生地の発酵状態はそのときの気温や湿度にも影響されるので、常に一定の状態にしておくのは不可能なのです。こういった条件がありながら、製パン工場ではパンの品質を常に一定に保たなければなりません。そこで重要になるのがパン生地の重さの管理です。

分割されたパン生地は、丸目機へ向かう途中でチェッカーによって測定されます。ここで設定された重量から大きく外れてしまったパン生地は、途中でドロップアウトイジェクターによって排除されます。同時に、デバイダーはポケットの大きさを調整し、パン生地が決められた重さになるように修正を行います。

製パン工場でチェッカーが必要な理由のひとつには、パン生地を均等に分けることで、その後の発酵の進み具合や焼成の際の火の通りを均一にして安定したパンを生産できることがあげられます。しかしもっとも重要なのが、パン生地のロスを減らせることにあります。ドロップアウトイジェクターによって排除されたパン生地は、ほとんどが廃棄処分となってしまうので、高性能のデバイダーやチェッカーを使用することは、パン生地の廃棄を減らすのに一役買います。

◎デバイダーとウェイトチェッカーの一体装置KC9000

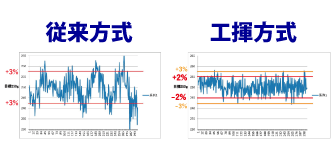

従来は個別に運転するデバイダーとチェッカーをアナログ制御しており、パン生地の重さを設定重量から3%のずれに収めるのさえ不安定な状況でした。当社が開発設計したKC9000は、デバイダーとチェッカーを一体化させデジタル制御することによって設定重量からのずれを2%以内に収め、従来よりもパン生地のロスを減らすことに成功しました。

チェッカーがデバイダーに補正指示を送るスピードが早いほど、パン生地のロスは減らせます。ウェイトチェッカーKC9000はデバイダーと一体化しているので、双方のやり取りがスピーディに行えます。従来は重量平均値を補正するためのパルス信号をリレーアナログ出力信号に変えてチェッカーからデバイダーに送り、重量モーターを動かす方式でした。そのため重量が補正されるまでにタイムロスが生じてしまい、正確な重量調整が難しいという問題があったのです。KC9000ならウェイトチェッカーからの重量数値をRS232C通信でPLCへ直接送信するので、パン生地の入れ替えなどによって重量が大幅に変化するような場面でも、デバイダー側はすぐに対応ができます。

また、KC9000では各ポケットを常に監視しているため、パン生地の重量の変動を見逃しません。現状の分割容量とポケット位置のデータから常に容積比重算出処理をしているので、目標重量に合った1gあたりの生地質量変化に対応した重量調整を自動的に行います。そして、チェッカーからの重量補正値はひとつの製品ごとすべて受信し、2個玉や抜き取りの判別もできるので、ストロークごとの平均値は必ず正確なものになります。分割数が多い設定の場合や重量の補正幅が大きい場合には、一時的に分割速度を遅くすることも可能なので、大量のパン生地にも問題なく対応できます。

◎生産性向上のために開発したウェイトチェッカーシステム

当社では、全国の生産状況が遠隔で確認できるIOTソリューションを開発しました。このシステムにより、各工場のウェイトチェッカーの情報が遠隔で確認できるようになりました。通常、チェッカーの情報はUSBに保存されるため、これまでチェッカーの情報を工場から別の場所へ報告する際には、アナログ的な作業を行う必要がありました。それがIOTソリューションを導入したことにより、各工場の情報はWebサーバーを通じて正確かつスピーディに本社や事務所、支店へと送られるようになったのです。その結果、本社や事務所はどの工場のロスが多いかをすぐに把握し、素早く対応できるようになりました。パン生地のロスの早期発見、早期改善はパンの生産性向上のほか、さまざまなメリットを企業にもたらします。

パン生地のロスの削減によるメリットのひとつは、金銭的な損失を防げるということです。たとえば、1gの生地原価が0.1円で生地重量が470gの食パン50袋ラインを1日20時間稼働させている大型の工場の場合で考えると、たった1%のパン生地のロスを削減するだけでも、年間でおよそ1,500万円ものロスが防げます。さらには、パン生地のロスを削減することは社会貢献と、消費者へのアピールにもなります。農林水産省および環境省が公表しているデータからは、現在発生している食品ロス量の約半数が食品関連事業者によるものだということがわかります。食品ロスは生態系や環境にまで影響を及ぼすので、企業が食品ロスに取り組むことは非常に意味のあるものだといえるでしょう。

KC9000を導入してIOTソリューションを掛け合わせれば、さらなるパン生地のロス削減の効果が期待できます。このようなシステムは、各地に大きな製パン工場を持つ企業さまに喜ばれています。

◎まとめ

各地の製パン工場の管理に優れたウェイトチェッカーと新システムを導入することで、パン生地のロスを減らし企業にも社会的にもメリットがうまれます。チェッカーやシステムに関するお問い合わせは、KOKIまでお気軽にお問合せください。